Ар кандай конструкцияларда металлдарды эффективдүү колдонуу үчүн алардын канчалык бекем экенин билүү маанилүү. Катуулугу металлдардын жана эритмелердин эң көп эсептелген сапаттык мүнөздөмөсү болуп саналат. Аны аныктоонун бир нече ыкмалары бар: Бринелл, Рокелл, Супер-Роквелл, Викерс, Людвик, Шор (Монотрон), Мартенс. Макалада бир тууган Рокуэллдердин ыкмасы каралат.

Кандай ыкма

Роквелл ыкмасы - материалдардын катуулугун текшерүү ыкмасы. Изилдеп жаткан элемент үчүн индикатордун катуу учуна өтүү тереңдиги эсептелет. Бул учурда, жүк ар бир катуулук шкаласы үчүн бирдей бойдон калууда. Адатта бул 60, 100 же 150 кгс.

Изилдөөдөгү көрсөткүч - бул бышык материалдан жасалган шарлар же алмаз конустары. Алардын учу тегеректелген учтуу жана 120 градус чоку бурчу болушу керек.

Бул ыкма жөнөкөй жана тез кайталануучу деп табылды. Бул башка ыкмалардан артыкчылык берет.

Тарых

Веналык изилдөөчү профессор Людвиг биринчи жолу изилдөө үчүн интентер колдонууну сунуштаганматериалдын ичине кирип, салыштырмалуу тереңдикти эсептөө менен катуулугу. Анын ыкмасы 1908-жылы жазылган Die Kegelprobe эмгегинде сүрөттөлгөн.

Бул ыкманын кемчиликтери болгон. Бир туугандар Хью жана Стэнли Роквелл өлчөө системасынын механикалык кемчиликсиздигинин каталарын (арткы соккулар жана беттик кемчиликтер, материалдардын жана тетиктердин булганышы) жок кылган жаңы технологияны сунушташкан. Профессорлор катуулукту өлчөөчү приборду ойлоп табышты - бул өтүүнүн салыштырмалуу тереңдигин аныктоочу аппарат. Ал болоттон шар подшипниктерин сыноо үчүн колдонулган.

Бринелл жана Роквеллдин методдору менен металлдардын катуулугун аныктоо илимий чөйрөдө көңүл бурууга татыктуу. Бирок Brinell ыкмасы төмөн болгон - ал жай жана катууланган болот үчүн колдонулган эмес. Ошентип, аны кыйратпаган сыноо ыкмасы катары кароого болбойт.

1919-жылы февраль айында катуулукту текшергич 1294171 номуру менен патенттелген. Бул учурда Роквеллдер шариктерди чыгаруучу компанияда иштеген.

1919-жылы сентябрда Стэнли Рокуэлл компанияны таштап, Нью-Йорк штатына көчүп барган. Ал жерден аппаратты жакшыртууга арыз берип, ал кабыл алынган. Жаңы түзмөк 1921-жылы патенттелген жана жакшыртылган.

1922-жылдын аягында Роквелл Коннектикутта дагы деле иштеп жаткан жылуулук тазалоочу заводду негиздеген. 1993-жылдан бери Instron корпорациясынын бөлүгү.

Усулдун артыкчылыктары жана кемчиликтери

Катуулукту эсептөөнүн ар бир ыкмасы уникалдуу жана айрым аймактарда колдонулушу мүмкүн. Бринел жана Роквелл катуулуктун ыкмаларынегизги.

Усулдун бир катар артыкчылыктары бар:

- жогорку катуулук эксперименттер мүмкүнчүлүгү;

- сыноо учурунда беттин кичине бузулушу;

- чегинин диаметрин өлчөөнү талап кылбаган жөнөкөй ыкма;

- тестүү процесси жетиштүү ылдам.

Кемчиликтер:

- Бринелл жана Викерс катуулугун текшергичтерине салыштырмалуу, Роквелл ыкмасы жетиштүү так эмес;

- үлгүнүн бетин кылдат даярдоо керек.

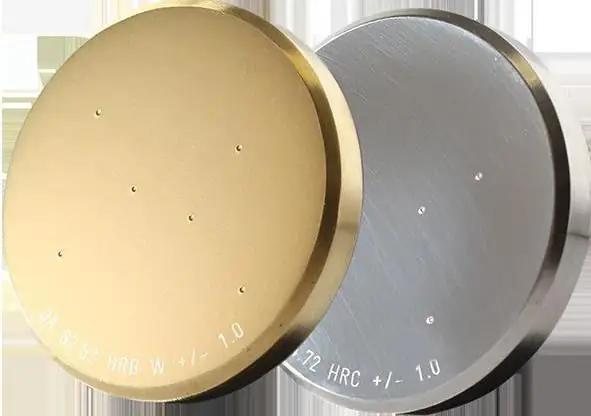

Роквелл шкаласынын түзүлүшү

Металлдардын катуулугун Роквелл ыкмасы менен текшерүү үчүн 11 гана тараза алынган. Алардын айырмасы учу менен жүктүн катышында. Учу бир гана алмаз конус эмес, ошондой эле карбид жана вольфрам эритмесинин шары же шар түрүндөгү катууланган болот болушу мүмкүн. Орнотууда бекитилген уч идентификатор деп аталат.

Шкалалар адатта латын алфавитинин тамгалары менен белгиленет: A, B, C, D, E, F, G, H, K, N, T.

Күч сыноолор негизги шкалалар менен жүргүзүлөт - A, B, C:

- А масштабы: 60 кгс жүк менен алмаз конус менен сыноо. Аталышы - HRA. Мындай сыноолор жука катуу материалдар (0,3-0,5 мм) үчүн жүргүзүлөт;

- В масштабы: 100 кгс болот шар сыноо. Аталышы - HRB. Сыноолор күйдүрүлгөн жумшак болоттон жана түстүү эритмелерде жүргүзүлөт;

- Скала: 150 кгс конус тести. Белгиси - HRC. Сыноолор орто катуу металлдар, катууланган жана чыңдалган болот же калыңдыгы 0,5 ммден ашпаган катмарлар үчүн жүргүзүлөт.

Катуулугу ыкмасы боюнчаРокуэлл адатта HR шкаласынын үчүнчү тамгасы менен белгиленет (мисалы, HRA, HRC).

Эсептөө формуласы

Материалдын катуулугу учтун өтүү тереңдигине таасир этет. Сыноо объектиси канчалык кыйын болсо, кирүү ошончолук аз болот.

Материалдын катуулугун сандык түрдө аныктоо үчүн формула керек. Анын коэффициенттери масштабга жараша болот. Өлчөө катасын азайтуу үчүн негизги жана алдын ала (10 кгс) жүктү колдонуу учуруна карата индентердин өтүү тереңдигинин салыштырмалуу айырмасын кабыл алуу керек.

Роквеллдин катуулугун өлчөө ыкмасы төмөнкү формуланы колдонууну камтыйт: HR=N-(H-h)/s, мында H-h айырмасы жүктөмдөгү (алдын ала жана негизги) интентердин салыштырмалуу тереңдигин билдирет, мааниси мм менен эсептелген. N, s туруктуулар, алар конкреттүү масштабга көз каранды.

Роквеллдин катуулугун текшергич

Катуулукту текшергич - Роквелл ыкмасы менен металлдардын жана эритмелердин катуулугун аныктоочу түзүлүш. Бул алмаз конусу (же шар) жана конус кире турган материалы бар түзүлүш. Сокку күчүн тууралоо үчүн салмак да тиркелет.

Убакыт көрсөткүчү көрсөтүлөт. Процесс эки этапта ишке ашат: биринчиден, пресстөө 10 кгс күч менен аткарылат, андан кийин күчтүү. Көбүрөөк басуу үчүн конус колдонулат, ал эми азыраак болсо, топ колдонулат.

Сыноо материалы туурасынан жайгаштырылат. Алмаз ага рычаг менен түшүрүлөт. Жылмакай түшүү үчүн аппарат май амортизатору бар тутканы колдонот.

Негизги жүктөө убактысы адаттаматериалга жараша 3 6 секунда болуп саналат. Сыноо натыйжалары чыкканга чейин алдын ала жүктөө сакталышы керек.

Индикатордун чоң жебеси сааттын жебеси боюнча жылып, эксперименттин жыйынтыгын чагылдырат.

Практикада эң популярдуу болуп роквеллдин катуулугун текшерүүчү моделдер саналат:

- Стационардык түзмөктөр "Metrotest" үлгүсү "ITR", мисалы, "ITR-60/150-M".

- Qness GmbH модели Q150R.

- Стационардык автоматташтырылган түзмөк TIME Group Inc модели TH300.

Тест методологиясы

Изилдөө кылдат даярдыкты талап кылат. Металлдардын катуулугун Роквелл ыкмасы менен аныктоодо үлгүнүн бети таза, жаракасыз жана кабырчыгы жок болушу керек. Материалдын бетине жүктүн перпендикулярдуу түшүшүн жана үстөлдө туруктуулугун дайыма текшерип туруу маанилүү.

Конусту түрткөндө изи 1,5 мм кем эмес, ал эми топту түрткөндө 4 ммден ашык болушу керек. Натыйжалуу эсептөөлөр үчүн үлгү негизги жүктү алып салгандан кийин индентердин кирүү тереңдигинен 10 эсе калың болушу керек. Ошондой эле, бир үлгүдөн кеминде 3 сыноо жүргүзүлүшү керек, андан кийин жыйынтыктар орточо алынышы керек.

Сыноо кадамдары

Эксперимент оң натыйжага жана кичине катага ээ болушу үчүн, аны өткөрүү тартибин сакташыңыз керек.

Катуулукту аныктоо ыкмасы боюнча эксперименттин этаптарыRockwell:

- Масштабды тандоону аныктаңыз.

- Керектүү индентерди орнотуп, жүктөңүз.

- Аппараттын орнотулушун жана үлгүнү оңдоо үчүн эки сыноону (жыйынтыктарга кирбеген) басып чыгарыңыз.

- Маалымдама блогун прибор столуна коюңуз.

- Алдын ала жүктөөнү сынап көрүңүз (10 кгс) жана таразаны баштапкы абалга келтириңиз.

- Негизги жүктү колдонуңуз, максималдуу натыйжаларды күтүңүз.

- Жүктү алып салыңыз жана терүүдөгү алынган маанини окуңуз.

Эрежелер массалык продукцияны сыноодо бир үлгүнү сынап көрүүгө уруксат берет.

Тактыгына таасир этет

Тестти өткөрүүдө көптөгөн факторлорду эске алуу зарыл. Роквеллдин катуулугун аныктоонун да өзүнүн өзгөчөлүктөрү бар.

Көңүл бура турган факторлор:

- Сыноочу бөлүгүнүн калыңдыгы. Эксперименттин эрежелери боюнча учтун кирүү тереңдигинен он эсе аз болгон үлгүнү колдонууга тыюу салынат. Башкача айтканда, кирүү тереңдиги 0,2 мм болсо, анда материалдын калыңдыгы жок дегенде 2 см болушу керек.

- Үлгүдөгү басып чыгаруулардын ортосунда аралык болушу керек. Бул жакынкы басылмалардын борборлорунун ортосундагы үч диаметр.

- Изилдөөчүнүн абалына жараша терүүдөгү эксперименттин натыйжаларынын мүмкүн болгон өзгөрүшүн эске алуу керек. Башкача айтканда, натыйжаны окуу бир көз караштан жүргүзүлүшү керек.

Сыноолордогу механикалык касиеттеркүч

Материалдардын бекемдик мүнөздөмөлөрүн жана катуулугун текшерүүнүн натыйжаларын Роквеллдин катуулугу ыкмасы менен изилдөөнүн натыйжаларын Давиденков Н. Н., Марковец М. П. жана башкалар сыяктуу материал таануучулар алган.

Чыгуу катуулугун сынагынын натыйжалары боюнча түшүмдүү күчүн эсептөө методдору колдонулат. Бул мамиле бир нече жылуулук дарылоодон өткөн жогорку хромдуу дат баспас болоттор үчүн эсептелет. Алмаз чегингичти колдонууда орточо четтөө мааниси +0,9% гана болгон.

Катуулугу менен байланышкан материалдардын башка механикалык касиеттерин аныктоо боюнча да изилдөөлөр жүрүп жатат. Мисалы, тартылуу күчү (же тартылуу күчү), сынууга чыныгы каршылык жана салыштырмалуу жыйрылышы.

Катуулукту аныктоонун альтернативалуу ыкмалары

Катуулукту өлчөө Роквелл ыкмасы менен гана мүмкүн эмес. Ар бир ыкманын негизги пункттарын жана алардын айырмачылыктарын карап көрөлү. Статикалык жүктөм сыноо:

- Изилдөө үлгүлөрү. Rockell жана Vickers ыкмалары салыштырмалуу жумшак жана жогорку күч материалдарды сыноого мүмкүндүк берет. Brinell ыкмасы катуулугу 650 HBW чейин жумшак металлдарды изилдөө үчүн арналган. Super-Rockwell ыкмасы аз жүктөмдө катуулукту текшерүүгө мүмкүндүк берет.

- ГОСТ. Роквелл ыкмасы ГОСТ 9013-59, Бринелл ыкмасы - 9012-59, Виккерс ыкмасы - 2999-75, Шор ыкмасы - ГОСТ 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868ылайык келет.

- Дурометрлер. Роквелл жана Шор изилдөөчүлөрүнүн аппараттары жөнөкөйколдонуу жана кичинекей өлчөмү. Vickers жабдыгы өтө жука жана кичинекей үлгүлөрдү сыноого мүмкүндүк берет.

Динамикалык басым астында эксперименттер Мартел, Полди методу боюнча Николаевдин вертикалдык соккусун текшергичти, Шоппер жана Бауман пружинасын жана башкаларды колдонуу менен өткөрүлдү.

Катуулукту тырмалоо менен да өлчөөгө болот. Мындай сыноолор Barb файлы, Монтерс, Хэнкинс, Бирбаум микросүрөтчүлөрү жана башкалар аркылуу жүргүзүлгөн.

Кемчиликтерине карабастан, Роквелл ыкмасы өнөр жайда катуулугун текшерүү үчүн кеңири колдонулат. Бул микроскоп астында басып өлчөө жана бетин жылтыратуу үчүн зарыл эмес экенине байланыштуу, негизинен, аткаруу үчүн жеңил болуп саналат. Бирок, ошол эле учурда, ыкма Бринелл жана Викерстин сунуш кылынган изилдөөлөрүндөй так эмес. Ар кандай жолдор менен өлчөнгөн катуулук көз карандылыкка ээ. Башкача айтканда, Роквелл эффективдүү бирдиктерин Brinell бирдиктерине айландырса болот. Мыйзам чыгаруу деңгээлинде катуулуктун маанилерин салыштырган ASTM E-140 сыяктуу ченемдер бар.