Учурда токарь кеңири белгилүү. Анын жаралуу тарыхы биздин замандын 700-жылдарында башталат. Алгачкы моделдер жыгач иштетүү үчүн колдонулган, 3 кылымдан кийин металлдар менен иштөөчү станок жаралган.

Биринчи эскерүүлөр

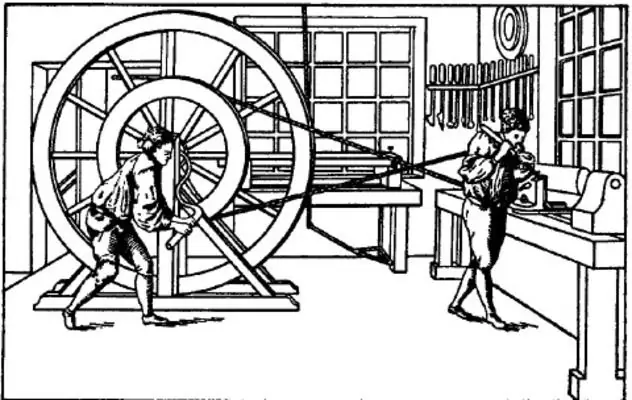

Биздин замандын 700-жылдарында. азыркы токардык станокту жарым-жартылай элестеткен агрегат тузулду. Анын биринчи жолу ийгиликтүү ишке ашырылышынын тарыхы жыгачты даярдоочу тетиктин айлануу ыкмасы менен иштетүүдөн башталат. Монтаждын бир да белугу металлдан жасалган эмес. Ошондуктан, мындай түзмөктөрдүн ишенимдүүлүгү кыйла төмөн.

Ал кезде токардык станоктордун эффективдуулугу темен болгон. Сакталып калган чиймелер жана чиймелер боюнча өндүрүш тарыхы калыбына келтирилген. Даярдоо үчүн 2 күчтүү шакирт талап кылынган. Натыйжадагы өнүмдөрдүн тактыгы жогору эмес.

Токарь станокту бүдөмүк элестеткен орнотуулар тууралуу маалымат биздин заманга чейинки 650-жылга чейин созулган. д. Бирок, бул машиналар жалпы иштетүү принциби гана болгон - айлануу ыкмасы. Калган түйүндөр примитивдүү болгон. Даярдоочу бөлүк сөздүн чыныгы маанисинде кыймылга келтирилди. Кул эмгеги колдонулган.

12-кылымда түзүлгөн моделдер дисктин окшоштугуна ээ болгон жана алар толук кандуу продуктуну ала алышкан. Бирок, али аспап кармагычтар болгон эмес. Ошондуктан, буюмдун жогорку тактыгы жөнүндө айтууга али эрте болчу.

Биринчи моделдердин аппараты

Эски токардык станок ортолордун ортосуна даярдалган бөлүктү кысып койду. Ротация бир нече революцияга гана кол менен ишке ашырылган. Кесүү стационардык аспап менен жүргүзүлгөн. Ушундай эле иштетүү принциби заманбап моделдерде бар.

Даярдаманы айлантуу үчүн кыймылдаткыч катары усталар пайдаланышкан: жаныбарлар, буюмга жип менен байланган жебелери бар жаа. Кээ бир усталар бул максаттар үчүн суу тегирменинин бир түрүн курушкан. Бирок майнаптуулугу боюнча олуттуу жакшыруу болгон жок.

Биринчи токардык станоктун жыгач тетиктери болгон, түйүндөрдүн саны көбөйгөн сайын аппараттын ишенимдүүлүгү жоголгон. Суу приборлору оңдоонун татаалдыгынан тез эле актуалдуулугун жоготкон. 14-кылымда гана эң жөнөкөй диск пайда болду, ал иштетүү процессин бир топ жөнөкөйлөттү.

Алгачкы кыймылдаткычтар

Токарь станогун ойлоп табуудан андагы эң жөнөкөй кыймылдаткыч механизмди ишке ашырууга чейин бир нече кылымдар өттү. Сиз аны даярдалган бөлүктүн үстүндөгү кадрдын ортосуна орнотулган мамы түрүндө элестете аласыз. Очепанын бир учу даярдалган бөлүккө оролгон жип менен байланат. Экинчиси бут педалы менен бекитилет.

Бул механизм ийгиликтүү иштеди, бирок керектүүсүн камсыздай алган жокаткаруу. Иштөө принциби серпилгичтик деформациянын мыйзамдарына негизделген. Педаль басылганда аркан тартылып, мамы бүгүлүп, олуттуу стресске дуушар болгон. Акыркысы даярдалган бөлүккө которулуп, аны кыймылга келтирди.

Продукцияны 1 же 2 айланткандан кийин мамы бошотулуп, кайра ийилген. Педалдын жардамы менен мастер оченин тынымсыз иштешин жөнгө салып, даярдалган бөлүгүн тынымсыз айланууга мажбурлаган. Ошол эле маалда кол жыгачты иштетүү менен алек болуп, курал менен алек болгон.

Бул эң жөнөкөй механизм мурунтан эле кранкалуу механизми бар машиналардын төмөнкү версияларына мураска калган. 20-кылымдын механикалык тигүүчү машиналары кийинчерээк ушундай эле диск дизайнына ээ болгон. Токарь станокторунда кранкасынын жардамы менен алар бир багытта бир калыпта кыймылга жетишти.

Чебердин бир калыпта кыймылынын аркасында туура цилиндр формасындагы продукциялар келе баштады. Жетишпеген бир гана нерсе түйүндөрдүн катуулугу болду: борборлор, инструмент кармагычтар, жетектөөчү механизм. Кескичтердин кармагычтары жыгачтан жасалгандыктан, кайра иштетүү учурунда алардын сыгылышына алып келген.

Бирок, саналып өткөн кемчиликтерге карабастан, ал тургай тоголок тетиктерди чыгарууга мүмкүн болду. Металл иштетүү дагы эле оор процесс болчу. Айлануу менен жумшак эритмелер да чыныгы бурулушка багынышкан жок.

Станокторду конструкциялоодогу позитивдүү жылыш болуп кайра иштетүүдө ар түрдүүлүктү киргизүү саналат: ар кандай диаметрдеги жана узундуктагы дайындамалар мурда эле бир станокто иштетилген. Буга жөнгө салынуучу кармагычтар жана борборлор жетишти. Бирок, чоң майда-чүйдөсүнө чейин олуттуу талап кылынатайлантууну ишке ашыруу үчүн устанын физикалык баасы.

Көптөгөн усталар чоюндан жана башка оор материалдардан жасалган маховикти ылайыкташтырышкан. Инерция күчүн жана тартылуу күчүн колдонуу иштетүүчүнүн ишин жеңилдетти. Бирок, өнөр жай масштабына жетишүү дагы эле кыйын болчу.

Металл тетиктер

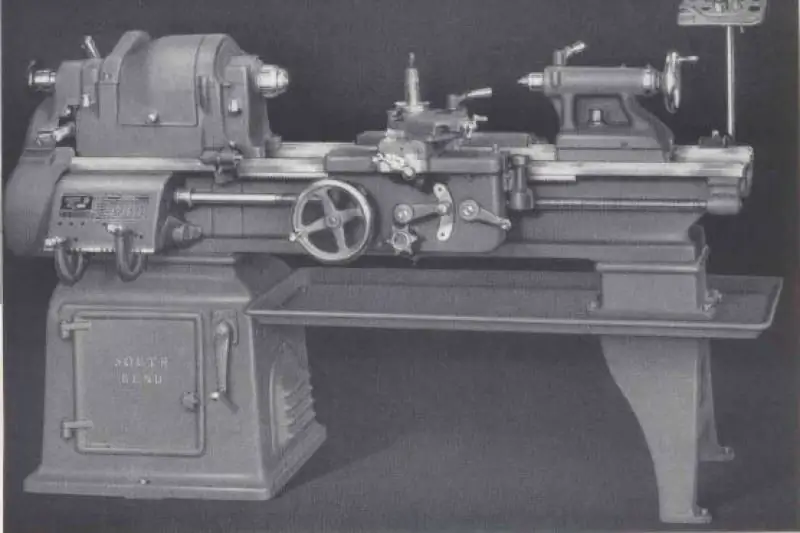

Станокторду ойлоп чыгаруучулардын негизги милдети туйундердун катуулугун жогорулатуу болгон. Техникалык жактан кайра жабдуунун башталышы даярдалган тетикти кысуучу металл борборлорун колдонуу болду. Кийинчерээк болот тетиктерден жасалган тиштүү механизмдер киргизилген.

Металл тетиктер бурама кесуучу станокторду тузууге мумкундук берди. Катуулугу жумшак металлдарды иштетүү үчүн буга чейин эле жетиштүү болгон. Жеке бирдиктер акырындык менен жакшыртылды:

- бош кармагыч, кийинчерээк негизги блок деп аталат - шпиндель;

- конус аялдамалары узундугу боюнча абалын өзгөртүү үчүн жөнгө салынуучу механизмдер менен жабдылган;

- металл инструмент кармагычтын ойлоп табуусу менен токардык жумуш жеңилдеди, бирок өндүрүмдүүлүктү жогорулатуу үчүн дайыма чипти эвакуациялоо талап кылынчу;

- Чоюн керебет конструкциянын катуулугун жогорулатты, бул бир кыйла узундуктагы бөлүктөрүн иштетүүгө мүмкүндүк берди.

Металл түйүндөрдүн ишке кириши менен даярдалган бөлүктү ачуу кыйындайт. Ойлоп табуучулар адамдын кол эмгегин жок кылууну каалап, толук кандуу дискти тузуу женунде ойлонушту. Планды аткарууга беруу системасы жардам берди. Буу кыймылдаткычы адегенде бөлүктөрдү айлантууга ылайыкташтырылган. Анын алдында суу кыймылдаткычы болгон.

Кыруу кыймылынын бирдейлигиаспап тутканы колдонуу менен курт тиштүү тарабынан ишке ашырылган. Бул бөлүктүн таза бетине алып келди. Алмаштылуучу блоктор токарь станогунда универсалдуу жумушту ишке ашырууга мумкундук берди. Механикалаштырылган курулуштар кылымдар бою жакшырды. Бирок ушул күнгө чейин түйүндөрдүн иштөө принциби биринчи ойлоп табууларга негизделген.

Илимий ойлоп табуучулар

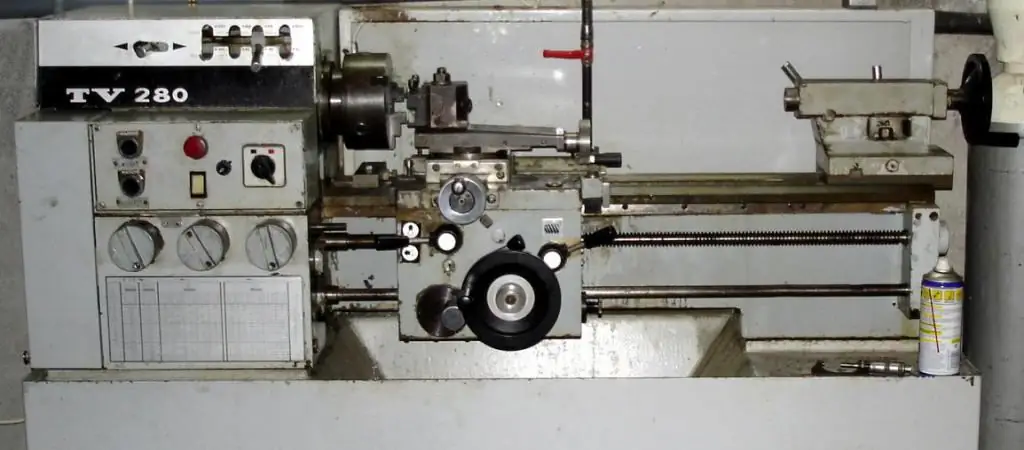

Учурда токарь станогун сатып алууда биринчи кезекте техникалык мүнөздөмөлөр талданат. Алар кайра иштетүүдө, өлчөмдөрдө, катуулугунда, өндүрүшүнүн ылдамдыгында негизги мүмкүнчүлүктөрдү берет. Буга чейин түйүндөрдү модернизациялоо менен бара-бара параметрлер киргизилип, ага ылайык моделдер бири-бири менен салыштырылган.

Машиналардын классификациясы белгилүү бир машинанын жеткилеңдик даражасын баалоого жардам берген. Чогултулган маалыматтарды талдап чыккандан кийин, Петр I доорундагы ата мекендик ойлоп табуучу Андрей Нартов мурунку моделдерин жаңыртты. Анын мээси айлануу органдарын, кесилген жиптерди иштетүүнүн ар кандай түрлөрүн аткарууга мүмкүндүк берген чыныгы механикалаштырылган машина болгон.

Нартовдун конструкциясындагы плюс кыймылдуу борбордун айлануу ылдамдыгын өзгөртүү мүмкүнчүлүгү болгон. Алар ошондой эле алмаштырылуучу тиш блокторун камсыз кылышкан. Станоктун жана аппараттын тышкы көрүнүшү заманбап жөнөкөй TV3, 4, 6 токардык станогуна окшош. Заманбап иштетүү борборлорунда окшош агрегаттар бар.

18-кылымда Андрей Нартов өзү жүрүүчү суппортту дүйнөгө тааныткан. Коргошун бурама инструменттин бир калыпта кыймылын өткөрүп турду. Генри Модсли, англис ойлоп табуучу, анын сунуштадыкылымдын акырына карата маанилүү түйүн версия. Анын конструкциясында октордун кыймылынын ылдамдыгынын өзгөрүшү коргошун бурамынын жиптеринин ар түрдүү кадамдарынан улам ишке ашырылган.

Негизги түйүндөр

Токарлар 3D тетиктерин айландыруу үчүн идеалдуу. Заманбап машинаны карап чыгуу негизги компоненттердин параметрлерин жана мүнөздөмөлөрүн камтыйт:

- Кроват - негизги жүктөлгөн элемент, машинанын рамкасы. Бышык жана катуу эритмелерден жасалган перлит негизинен колдонулат.

- Колдоо - айлануучу аспаптын баштарын же статикалык куралды бекитүү үчүн арал.

- Шпиндель - даярдалган тетиктин кармагычынын милдетин аткарат. Негизги күчтүү айлануу түйүнү.

- Кошумча бирдиктер: шариктик бурамалар, жылма октор, майлоочу механизмдер, муздаткычтар, жумушчу аймактан аба соргучтар, муздаткычтар.

Заманбап токарь татаал башкаруу электроникасынан жана кыймылдаткычтан, көбүнчө синхрондуу болгон жетектөө системаларын камтыйт. Кошумча опциялар иш аянтынан чиптерди алып салууга, аспапты өлчөөгө, муздаткычты басым астында түз кесилген жерге жеткирүүгө мүмкүндүк берет. Машинанын механикасы өндүрүштүк тапшырмалар үчүн жекече тандалып алынат жана жабдуулардын баасы да ушундан көз каранды.

Калиперде шариктик бурамага орнотулган подшипниктерди жайгаштыруу үчүн түйүндөр бар (шартык бурама жуп). Ошондой эле, ага жылма жетектер менен байланыш үчүн элементтер орнотулган. Заманбап машиналарда майлоо автоматтык түрдө берилет, анын резервуардагы деңгээли көзөмөлдөнөт.

Биринчи токардык станоктордо кыймылкуралды адам аткарган, ал анын кыймылынын багытын тандап алган. Заманбап моделдерде бардык манипуляциялар контролер тарабынан жүзөгө ашырылат. Мындай түйүндү ойлоп табуу үчүн бир нече кылым өттү. Электроника иштетүү мүмкүнчүлүктөрүн бир топ кеңейтти.

Менеджмент

Жакында CNC металл токардык станоктору кеңири жайылды - сандык башкаруу менен. Контроллер кесүү процессин көзөмөлдөйт, октордун абалын көзөмөлдөйт, белгиленген параметрлер боюнча кыймылды эсептейт. Эстутумда кесүүнүн бир нече этаптары, даяр бөлүктүн чыгышына чейин сакталат.

CNC металл токардык станокторунда процесстин визуализациясы болушу мүмкүн, бул курал кыймылдаганга чейин жазылган программаны текшерүүгө жардам берет. Бүт кесип виртуалдык түрдө көрүүгө болот жана код каталарын убагында оңдоого болот. Заманбап электроника октун жүгүн көзөмөлдөйт. Программанын акыркы версиялары бузулган куралды аныктоого мүмкүндүк берет.

Аспап кармагычтагы сынган кыстармаларды көзөмөлдөө методологиясы нормалдуу иштөө учурунда жана авариялык босогодон ашканда огтун жүктөө ийри сызыгын салыштырууга негизделген. Көз салуу программада болот. Анализ үчүн маалымат башкаруучуга диск системасы же маанилерди санариптештирүү мүмкүнчүлүгү бар кубат сенсору аркылуу берилет.

Позиция сенсорлору

Электроникасы бар биринчи машиналарда экстремалдык позицияларды башкаруу үчүн микрокоторгучтар бар чектүү өчүргүчтөр болгон. Кийинчерээк винтке кодерлор орнотулган. Учурда бир нече микрон ойноону өлчөй турган жогорку тактыктагы сызгычтар колдонулат.

Тегерек сенсорлор жана айлануу октору менен жабдылган. Шпинделди башкарууга болот. Бул жетектөөчү аспап аткарган фрезердик функцияларды ишке ашыруу үчүн талап кылынат. Акыркысы көбүнчө мунарага орнотулган.

Аспаптын бүтүндүгү электрондук зонддор аркылуу өлчөнөт. Алар ошондой эле кесүү циклин баштоо үчүн анкердик чекиттерди табууну жеңилдетет. Зонддор иштетилгенден кийин тетиктин алынган контурларынын геометриясын өлчөй алат жана автоматтык түрдө кайра иштетүүгө киргизилген оңдоолорду жасай алат.

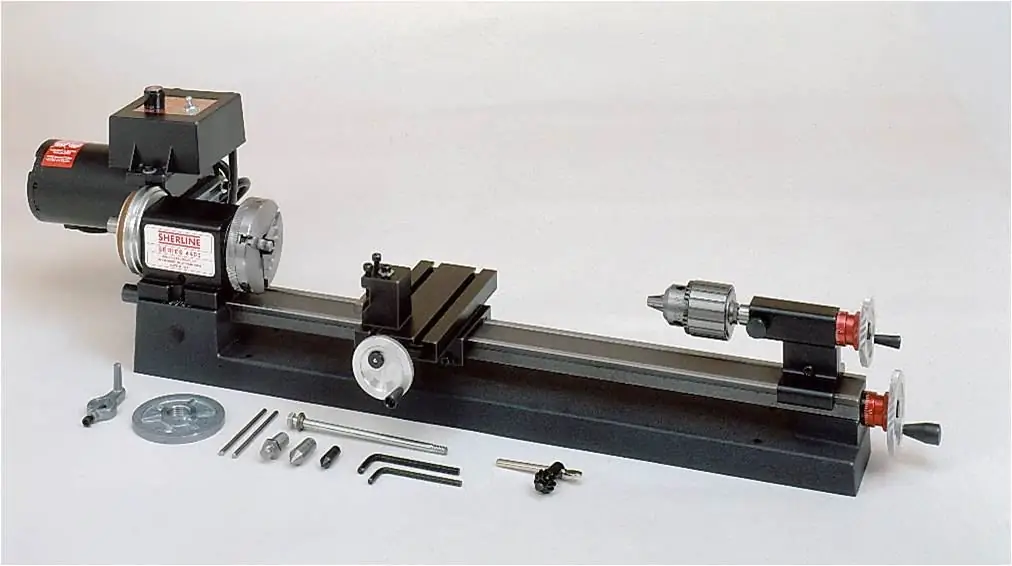

Эң жөнөкөй заманбап модель

ТВ 4 токардык станогу эң жөнөкөй кыймылдаткыч механизми менен машыгуу модели. Бардык башкаруу кол менен жүргүзүлөт.

Туткалар:

- айлануу огуна салыштырмалуу куралдын абалын тууралоо;

- жиптин багытын оңго же солго коюу;

- негизги дисктин ылдамдыгын өзгөртүү үчүн колдонулат;

- жиптин бийиктигин аныктоо;

- куралдын узунунан кыймылын камтыйт;

- түйүндөрдү бекитүү үчүн жооптуу: куйрук жана анын тиштери, тиштери бар баштар.

Маховиктердин кыймылдуу түйүндөрү:

- куйрук түкчөлөрү;

- узунунан ташуучу.

Дизайн жумушчу аймак үчүн жарык берүү схемасын камсыз кылат. Коргоочу экран түрүндөгү коопсуздук экраны жумушчуларды чиптерден коргойт. Машинанын конструкциясы компакттуу, бул аны класстарда, тейлөө бөлмөлөрүндө колдонууга мүмкүндүк берет.

TV4 бурама кесүүчү токарь жөнөкөйтолук кандуу металлды кайра иштетуучу конструкциянын бардык зарыл компоненттери камсыз кылынган конструкциялар. Шпиндель редуктор аркылуу айдалат. Курал бурама жуп менен башкарылуучу механикалык берүүсү бар таянычка орнотулган.

Өлчөмдөрү

Шпиндель асинхрондуу кыймылдаткыч менен башкарылат. Даярдыктын максималдуу өлчөмү диаметри болушу мүмкүн:

- суппорттун үстүнөн иштетилгенде 125 ммден көп эмес;

- 200 ммден көп эмес, эгерде иштетүү керебеттин үстүнөн жүргүзүлсө.

Борборлордо кысылган даярдалган буюмдун узундугу 350 ммден ашпайт. Чогулган машинанын салмагы 280 кг, шпинделдин максималдуу ылдамдыгы 710 айн/мин. Бул айлануу ылдамдыгы бүтүрүү үчүн чечүүчү болуп саналат. Кубат 50 Гц жыштыгы менен 220 В тармагынан алынат.

Моделдин өзгөчөлүктөрү

TV4 машинасынын редукторлору шпиндель моторуна V-ременин берүү аркылуу туташтырылган. Шпиндельде айлануу кутудан бир катар тиштүү механизмдер аркылуу берилет. Дайдалануучунун айлануу багыты негизги кыймылдаткычты этап менен оңой эле өзгөртөт.

Гитара айланууну шпиндельден калибрлерге өткөрүү үчүн колдонулат. 3 тоют нормасын алмаштырууга болот. Демек, үч түрдүү метрикалык жиптер кесилет. Жетектөөчү бурамасы жылмакай жана бир калыпта жүрүүнү камсыз кылат.

Туткалар баштын винтинин жуптун айлануу багытын белгилейт. туткалары тоют нормасын да белгилейт. Калипер узунунан багыт боюнча гана кыймылдайт. Чогулуштарды машинанын эрежелерине ылайык кол менен майлоо керек. Ал эми тиштүү механизмдер иштеген ваннадан май алат.

Машинадакол менен иштөө жөндөмдүүлүгү. Бул үчүн маховиктер колдонулат. Стеллаждар жана пиниондор стеллаждар жана пиниондор менен биригет. Акыркысы рамкага байланган. Бул дизайн, зарыл болсо, машинаны кол менен башкарууну киргизүүгө мүмкүндүк берет. Окшош рул дөңгөлөк куйрук тиштерин жылдыруу үчүн колдонулат.