Коррозия ылдамдыгы - тышкы чөйрөнүн шарттарына да, материалдын ички касиеттерине да көз каранды болгон көп факторлуу параметр. Нормативдик-техникалык документтерде жабдууларды жана курулуш конструкцияларын эксплуатациялоодо алардын бузулбай иштешин камсыз кылуу үчүн металлды бузуунун жол берилген маанилерине белгилүү чектөөлөр бар. Техникада коррозия ылдамдыгын аныктоонун универсалдуу ыкмасы жок. Бул бардык факторлорду эсепке алуунун татаалдыгына байланыштуу. Эң ишенимдүү ыкма - объекттин иштөө тарыхын изилдөө.

Критерийлер

Учурда инженердик долбоорлоодо бир нече коррозия ылдамдыгы колдонулат:

- Баалоонун тике методу боюнча: бирдик бетине металл тетиктин массасынын азайышы - салмактын индикатору (1 м2 1 саатка грамм менен өлчөнөт); зыяндын тереңдиги (же коррозия процессинин өткөрүмдүүлүгү), мм/жыл; коррозия продуктыларынын бөлүнүп чыккан газ фазасынын көлөмү; биринчи коррозия бузулуу пайда болгон убакыттын узактыгы; бирдигине коррозия борборлорунун саныбелгилүү бир убакыттын ичинде пайда болгон беттер.

- Кыйыр бааланган: электрохимиялык коррозия токтун күчү; электр каршылык; физикалык жана механикалык мүнөздөмөлөрдүн өзгөрүшү.

Биринчи түз баалоо көрсөткүчү эң кеңири таралган.

Эсептөө формулалары

Жалпы жагдайда металлдын коррозия ылдамдыгын аныктоочу салмак жоготуу төмөнкү формула боюнча табылат:

Vkp=q/(St), мында q - металлдын массасынын азайышы, g;

S - материал которулган жердин аянты, m2;

t - убакыт аралыгы, саат

Талка жана андан жасалган кабыктар үчүн тереңдиктин индексин аныктаңыз (мм/жыл):

H=m/t, m - металлга кирүү тереңдиги.

Жогоруда сүрөттөлгөн биринчи жана экинчи көрсөткүчтөрдүн ортосунда төмөнкүдөй байланыш бар:

H=8, 76Vkp/ρ, бул жерде ρ материалдын тыгыздыгы.

Корозияга таасир этүүчү негизги факторлор

Металлдын бузулуу ылдамдыгына факторлордун төмөнкү топтору таасир этет:

- ички, материалдын физикалык жана химиялык табиятына байланыштуу (фазалык түзүлүш, химиялык состав, тетиктин бетинин тегиздиги, материалдагы калдык жана эксплуатациялык стресстер жана башкалар);

- тышкы (курчап турган чөйрөнүн шарттары, коррозиялык чөйрөнүн кыймылынын ылдамдыгы, температура, атмосферанын курамы, ингибиторлордун же стимуляторлордун болушу жана башкалар);

- механикалык (коррозия жаракаларынын пайда болушу, циклдик жүктөрдүн таасири астында металлдын бузулушу,кавитация жана титирөө коррозия);

- дизайн өзгөчөлүктөрү (металлдын классын тандоо, тетиктердин ортосундагы боштуктар, бүдүрлүк талаптары).

Физикалык жана химиялык касиеттери

Эң маанилүү ички коррозия факторлору болуп төмөнкүлөр саналат:

- Термодинамикалык туруктуулук. Аны суудагы эритмелерде аныктоо үчүн абсцисса огунун боюнда чөйрөнүн рН, ордината огунун боюнда редокс потенциалы алынган Поурбейдин эталондук диаграммалары колдонулат. Потенциалдуу оң багытта өзгөрүү материалдын көбүрөөк туруктуулугун билдирет. Болжолдуу түрдө металлдын нормалдуу тең салмактуулук потенциалы катары аныкталат. Чындыгында, материалдар ар кандай ылдамдыкта коррозияга учурайт.

- Химиялык элементтердин мезгилдик системасындагы атомдун орду. Коррозияга эң кабылган металлдар щелочтуу жана щелочтуу жер металлдары. Атомдук номер көбөйгөн сайын коррозия ылдамдыгы төмөндөйт.

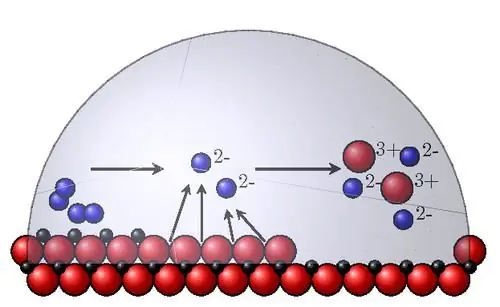

- Кристалдык түзүлүш. Ал кыйратууга эки жактуу таасирин тийгизет. Ири бүртүкчөлүү түзүлүштүн өзү дат басуунун күчөшүнө алып келбейт, бирок дан чектеринин гранулдар аралык тандалма бузулушунун өнүгүшүнө ыңгайлуу. Фазалары бир тектүү бөлүштүрүлгөн металлдар жана эритмелер бир калыпта коррозияга учурайт, ал эми бирдей эмес бөлүштүрүлгөндөр фокалдык механизм боюнча коррозияга учурайт. Фазалардын өз ара жайгашуусу агрессивдүү чөйрөдө анод менен катоддун милдетин аткарат.

- Кристаллдык тордогу атомдордун энергетикалык бир тектүү эместиги. Эң жогорку энергияга ээ атомдор беттердин бурчтарында жайгашканмикроороздуктар жана химиялык коррозия учурундагы эрүү борборлору болуп саналат. Ошондуктан, металл тетиктерин кылдаттык менен иштетүү (майдалоо, жылтыратуу, бүтүрүү) коррозияга туруктуулугун жогорулатат. Бул эффект жылмакай беттерде тыгызыраак жана үзгүлтүксүз оксид пленкаларынын пайда болушу менен да түшүндүрүлөт.

Орто кычкылдуулуктун таасири

Химиялык коррозия процессинде суутек иондорунун концентрациясы төмөнкү чекиттерге таасирин тийгизет:

- коррозия продуктуларынын эригичтиги;

- коргоочу оксид пленкаларынын пайда болушу;

- металлдарды жок кылуу ылдамдыгы.

РН 4-10 бирдик (кислота эритмеси) диапазонунда болгондо темирдин коррозиясы объекттин бетине кычкылтектин өтүү интенсивдүүлүгүнө көз каранды. щелочтуу эритмелерде коррозия ылдамдыгы алгач беттик пассивациядан улам төмөндөйт, андан кийин рН >13 болгондо коргоочу оксид пленкасынын эрүү натыйжасында жогорулайт.

Металлдын ар бир түрү үчүн эритменин кычкылдуулугуна кыйратуу интенсивдүүлүгүнүн өз көз карандылыгы бар. Асыл металлдар (Pt, Ag, Au) кислоталуу чөйрөдө коррозияга туруктуу. Zn, Al кислоталарда да, щелочтордо да тез бузулат. Ni жана Cd щелочторго туруктуу, бирок кислоталарда оңой коррозияга учурайт.

Нейтралдык эритмелердин курамы жана концентрациясы

Нейтралдык эритмелердеги коррозия ылдамдыгы туздун касиеттеринен жана анын концентрациясынан көбүрөөк көз каранды:

- Туздардын гидролизиндекоррозиялык чөйрөдө активаторлор же металлдын бузулушун басаңдатуучу (ингибиторлор) катары аракеттенген иондор пайда болот.

- РН жогорулатуучу кошулмалар кыйратуучу процесстин ылдамдыгын жогорулатат (мисалы, сода), ал эми кычкылдуулугун төмөндөтүүчүлөрү (аммоний хлориди) азайтат.

- Эритмеде хлориддер жана сульфаттар болгон учурда бузулуу туздардын белгилүү концентрациясына жеткенге чейин активдешет (бул хлорид жана күкүрт иондорунун таасири астында анод процессинин күчөшү менен түшүндүрүлөт), жана андан кийин кычкылтектин эригичтигинин төмөндөшүнөн улам акырындык менен төмөндөйт.

Туздардын кээ бир түрлөрү эрибеген пленка түзүүгө жөндөмдүү (мисалы, темир фосфат). Бул металлды андан ары жок кылуудан коргоого жардам берет. Бул касиет дат басуучу заттарды колдонууда колдонулат.

Корозия ингибиторлору

Коррозия ингибиторлору (же ингибиторлор) редокс процессине таасир этүү механизми боюнча айырмаланат:

- Анод. Алардын аркасында пассивдүү пленка пайда болот. Бул топко хроматтар жана бихроматтар, нитраттар жана нитриттердин негизиндеги бирикмелер кирет. Ингибиторлордун акыркы түрү тетиктерди өз ара коргоо үчүн колдонулат. Аноддук коррозия ингибиторлорун колдонууда адегенде алардын минималдуу коргоочу концентрациясын аныктоо керек, анткени аз өлчөмдө кошуу бузулуу ылдамдыгынын өсүшүнө алып келиши мүмкүн.

- Катод. Алардын аракетинин механизми кычкылтектин концентрациясынын төмөндөшүнө жана ошого жараша катоддук процесстин басаңдашына негизделген.

- Калканч. Бул ингибиторлор металлдын бетин изоляциялап, эрибеген кошулмаларды пайда кылып, коргоочу катмар катары сакталат.

Акыркы топко дат басуучу нейтрализаторлор кирет, алар оксиддерди тазалоо үчүн да колдонулат. Алар көбүнчө фосфор кислотасын камтыйт. Анын таасири астында металл фосфаттоо пайда болот - эрибеген фосфаттардын күчтүү коргоочу катмары пайда болот. Нейтрализаторлор брызги же ролик менен колдонулат. 25-30 мүнөттөн кийин бети ак боз түскө ээ болот. Композиция кургагандан кийин боектор жана лактар колдонулат.

Механикалык аракет

Агрессивдүү чөйрөдө коррозиянын көбөйүшүнө механикалык аракеттердин төмөнкүдөй түрлөрү көмөктөшөт:

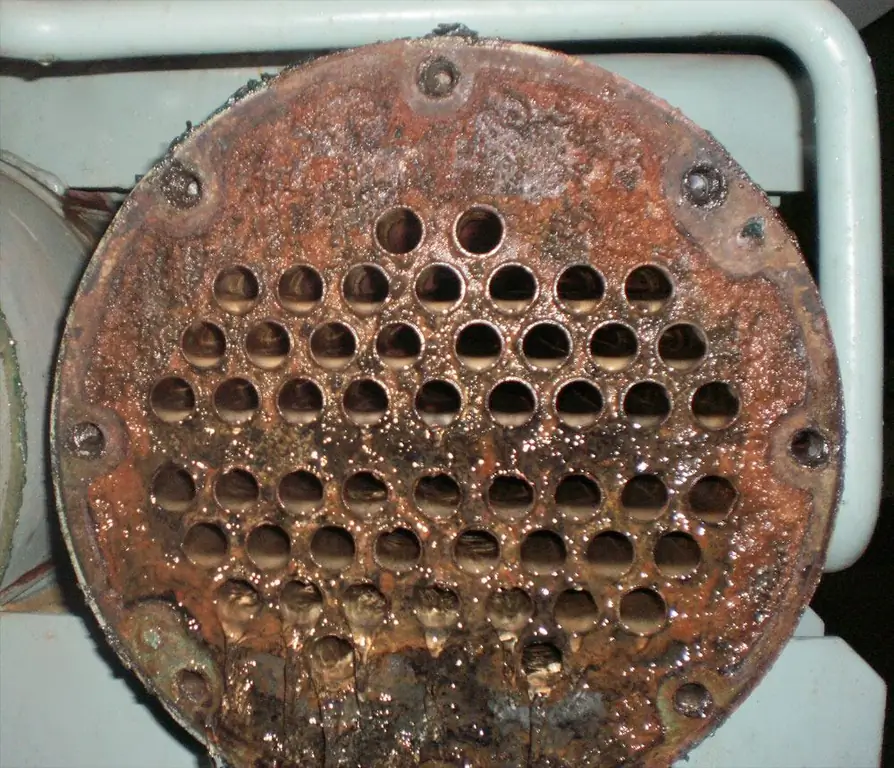

- Ички (формалоо же термикалык иштетүү учурунда) жана тышкы (сырттан берилген жүктүн таасири астында) стресстер. Натыйжада электрохимиялык бир тексиздик пайда болуп, материалдын термодинамикалык туруктуулугу төмөндөп, коррозиялык крекинг пайда болот. Айрыкча, кычкылдануучу аниондордун, мисалы, NaCl катышуусунда созулган жүктөрдүн (перпендикулярдык тегиздикте жаракалар пайда болот) бузулушу тез. Мындай бузулууга дуушар болгон түзүлүштөрдүн типтүү мисалы буу казандарынын бөлүктөрү болуп саналат.

- Алмашып туруучу динамикалык аракет, титирөө (коррозиядан чарчоо). Чарчоо чегинин интенсивдүү төмөндөшү байкалат, бир нече микрожарыктар пайда болуп, алар бир чоңго биригет. Санбузулуу циклдери көбүрөөк даражада металлдардын жана эритмелердин химиялык жана фазалык курамынан көз каранды. Насос октору, пружиналар, турбинанын калпактары жана башка жабдуулар мындай коррозияга дуушар болушат.

- Тетиктердин сүрүлүүсү. Тез коррозия тетиктин бетиндеги коргоочу пленкалардын механикалык эскиришинен жана айлана-чөйрө менен химиялык өз ара аракеттенүүдөн келип чыгат. Суюктукта бузулуу ылдамдыгы абага караганда төмөн.

- Кавитациянын таасири. Кавитация суюктуктун агымынын үзгүлтүксүздүгү бузулган вакуумдук көбүкчөлөрдүн пайда болушунун натыйжасында пайда болот, алар талкаланып, пульсирлөөчү эффект жаратат. Натыйжада жергиликтүү жаратылышка терең зыян келтирилет. Коррозиянын мындай түрү химиялык аппараттарда көп кездешет.

Дизайн факторлору

Агрессивдүү шарттарда иштеген элементтерди долбоорлоодо коррозия ылдамдыгы төмөнкү учурларда көбөйөрүн эске алуу керек:

- окшош эмес металлдар тийгенде (алардын ортосундагы электроддук потенциалдын айырмасы канчалык чоң болсо, кыйратуучу электрохимиялык процесстин ток күчү ошончолук жогору болот);

- механикалык чыңалууну концентраторлор (карылар, оюктар, тешиктер жана башкалар) болгондо;

- иштетилген беттин тазалыгы төмөн, анткени бул жергиликтүү кыска туташуу гальваникалык жуптарды пайда кылат;

- аппараттын айрым бөлүктөрүнүн температурасынын олуттуу айырмасы менен (термикалык гальваникалык элементтер түзүлөт);

- токтоп калган зоналар болгондо (жылчыктар, боштуктар);

- түзүүдөөзгөчө ширетилген кошулмалардагы калдык стресстер (аларды жок кылуу үчүн жылуулук менен дарылоону - күйдүрүүнү камсыз кылуу керек).

Баалоо ыкмалары

Агрессивдүү чөйрөдө металлдардын бузулуу ылдамдыгын баалоонун бир нече жолу бар:

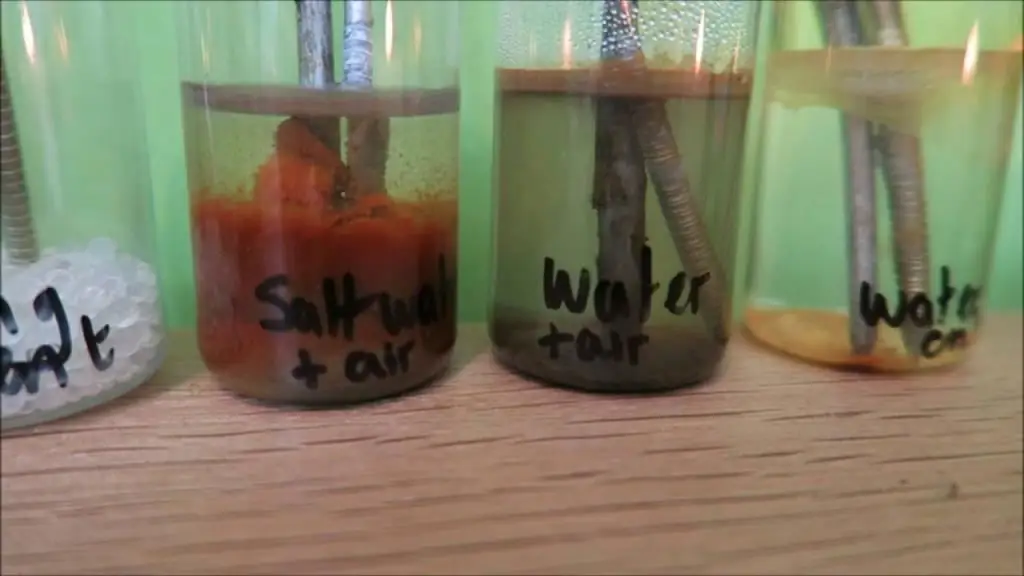

- Лаборатория - чыныгыга жакын жасалма симуляцияланган шарттарда үлгүлөрдү сыноо. Алардын артыкчылыгы - изилдөө убактысын кыскартууга мүмкүндүк берет.

- Талаа - табигый шарттарда өткөрүлөт. Алар көп убакыт талап кылынат. Бул ыкманын артыкчылыгы металлдын касиеттери жөнүндө андан аркы иштөө шарттарында маалымат алуу болуп саналат.

- Табигый чөйрөдө даяр металл буюмдарды жеринде сыноо.